Horticulture Guruji

डिब्बाबंदी और डिब्बाबंदी में समस्याएं

कैनिंग

कैनिंग शब्द एक ऐसी प्रक्रिया को संदर्भित करता है जिसमें सूक्ष्मजीवीय रोगजनकों जो सार्वजनिक स्वास्थ्य ले लिए खतरनाक होते हैं को खत्म करने के लिए एक विशिष्ट तापमान पर एक विशिष्ट समय के लिए भली भांति बंद कंटेनरों में खाद्य पदार्थों को गर्म किया जाता है और सूक्ष्म जीवों के साथ-साथ भंडारण के दौरान भोजन को खराब करने वाले एंजाइमों को भी खत्म करता हैं।

वर्तमान में बड़ी मात्रा में फल, सब्जियां, मांस, सॉस और कन्फेक्शनरी उत्पादों को डिब्बाबंदी द्वारा संरक्षित किया जाता है। डिब्बाबंदी उद्योग के विकास की काफी संभावनाएं हैं क्योंकि यह एक ऐसी प्रक्रिया है जिसमें परिरक्षण में किसी रसायन का उपयोग नहीं किया जाता है।

Watch Lecture Video Part Ist

Watch Lecture Video Part IInd

Watch Lecture Video Part IIIrd

डिब्बाबंदी का इतिहास: डिब्बाबंदी में महत्वपूर्ण ऐतिहासिक विकास निम्नानुसार हैं:

- डिब्बाबंदी के आविष्कार का श्रेय एक फ्रांसीसी हलवाई निकोलस एपर्ट को जाता है, जिसे 1809 में फ्रांसीसी सरकार द्वारा सीलबंद कंटेनर में भोजन के ताप संरक्षण की नई विधि विकसित करने के लिए पुरस्कार से सम्मानित किया गया था और जिसके नाम के बाद डिब्बाबंदी की प्रक्रिया को एपर्टाइजेशन के रूप में जाना जाता है।

- वर्ष 1810 में, एपर्ट ने कैनिंग पर पहली पुस्तक प्रकाशित की जिसका शीर्षक था “द आर्ट ऑफ़ प्रिजर्विंग एनिमल एंड वेजिटेबल सब्सटान्स फॉर मेनी इयर्स” जो कि कैनिंग पर पहला ज्ञात कार्य है।

- एपर्ट के काम में भोजन को कांच की बोतलों में पैक करना, कॉर्क से बंद करना और भोजन के प्रकार के आधार पर कंटेनर को उबलते पानी में कई मिनट तक गर्म करना शामिल है।

- 1810 में, पीटर डूरंड को टिन या धातु के कंटेनरों में खाद्य पदार्थों की डिब्बाबंदी पर पहला ब्रिटिश पेटेंट मिला।

- 1813 में, डौकिन, हॉल एंड गैंबल ने डिब्बाबंद खाद्य पदार्थों के प्रसंस्करण के बाद ऊष्मायन (processing) की प्रथा शुरू की।

- 1825 में टी केन्सेट और ई डगेट को डिब्बे में भोजन को संरक्षित करने के लिए अमेरिकी पेटेंट प्रदान किया गया था।

- 1825 में, थॉमस केनेट, एक अमेरिकी ने पहला केतली पैन (kettle pan) विकसित किया।

- 1839 टिन के डिब्बे सीमित राज्यों में व्यापक उपयोग में आए।

- 1845 एस. इलियट ने ऑस्ट्रेलिया में कैनिंग की शुरुआत की।

- लुई पाश्चर (1864) ने पता लगाया कि खाद्य पदार्थ खराब होने का कारण सूक्ष्म जीव होते है जो ऊंचे तापमान पर नष्ट हो जाते हैं और तकनीक को पाश्चराइजेशन के रूप में जाना जाता है। इस समझ ने कैनिंग उद्योग की स्थापना और क्रांति के लिए एक वैज्ञानिक आधार बनाने में मदद की।

- 1873 एंड्रयू श्राइवर ने पहला रिटॉर्ट प्रेशर कुकर विकसित किया।

- 1890 मैक्स एन ने पहली डबल सीमिंग (seaming) मशीन विकसित की।

- 1895 रसेल ने डिब्बाबंदी का पहला जीवाणु विज्ञान अध्ययन किया।

- 1916 बिटिंग ने खाद्य उत्पादों के प्रसंस्करण समय और तापमान संबंधों का सूचकांक दिया।

- 1920 बॉल, एक गणितज्ञ ने ताप निर्जमीकरण के लिए गणितीय गणना विकसित की।

- 1921 उद्यानविद्धों, मैगून और कुलपेपर ने प्रसंस्कृत उत्पादों में निकास और वैक्यूम करने का विचार दिया।

- अमेरिका में गृह युद्ध और बाद में बोअर युद्ध और 1914 के महान यूरोपीय युद्ध ने लड़ने वाली ताकतों के लिए खाद्य पदार्थों की भारी आवश्यकता के साथ कैनिंग उद्योग को और गति दी।

डिब्बाबंद उत्पादों की पैकेजिंग के लिए कंटेनर:

डिब्बाबंदी में मुख्यतः दो प्रकार के कंटेनर का प्रयोग किया जाता है:-

1. टिन कंटेनर (डिब्बे):

धातु के डिब्बे मुख्य रूप से फलों और सब्जियों की डिब्बाबंदी के लिए राष्ट्रीय और अंतर्राष्ट्रीय व्यापार में उपयोग किए जाते हैं। ओपन टॉप सैनिटरी (OTS) डिब्बे टिन की प्लेटों से बनाए जाते हैं जो स्टील की बहुत पतली शीट होती हैं जो दोनों तरफ टिन (0.00025 सेमी मोटी) से हल्के से लेपित होती हैं।

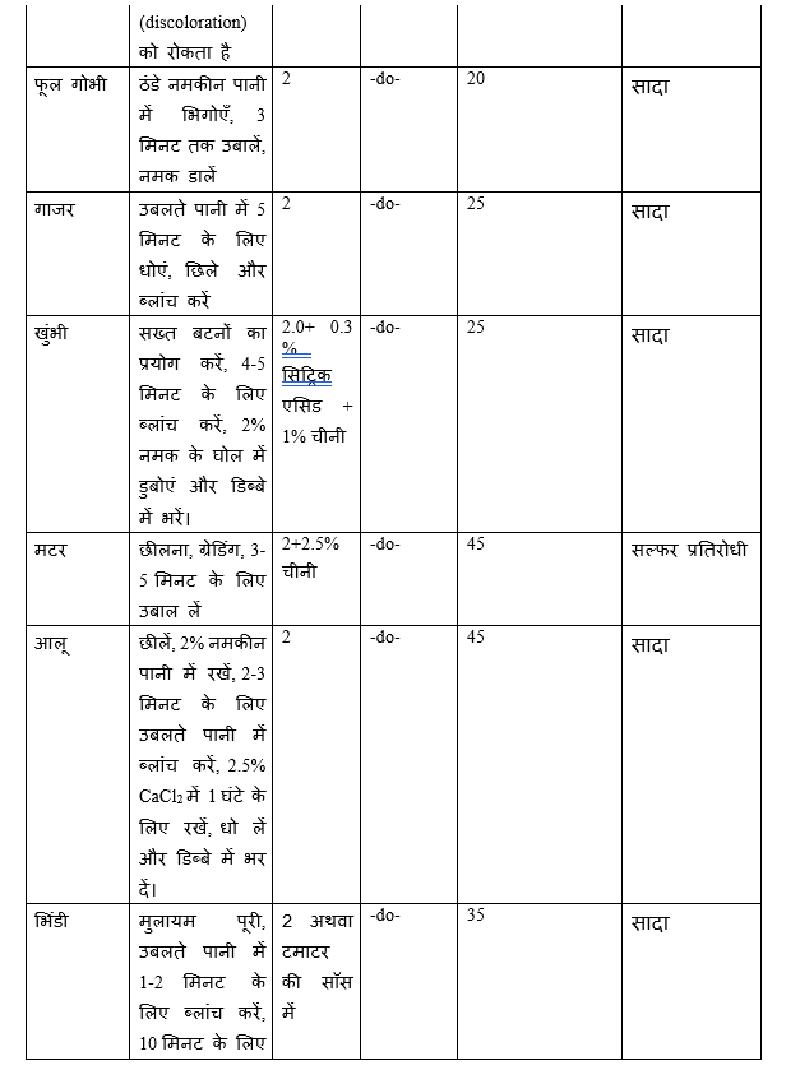

स्टील प्लेट से समान रूप से ढकना मुश्किल है और निर्माण की प्रक्रिया के दौरान छोटे सूक्ष्म धब्बे हमेशा बिना ढके रह जाते हैं, हालांकि कोटिंग आंखों से देखने पर सही लग सकती है। कैन की सामग्री इन बिना ढके धब्बों के साथ प्रतिक्रिया कर सकती है जिसके परिणामस्वरूप उत्पाद का रंग खराब हो सकता है या टिन प्लेट का क्षरण हो सकता है। जब क्षरण गंभीर होती है, तो आयरन सल्फाइड के काले धब्बे बन जाते हैं। इसलिए, कैन के अंदर कुछ सामग्री (लैकुएर ) के साथ कवर करना आवश्यक है जो मलिनकिरण (discoloration) को रोकता है और सामग्री की पौष्टिकता के स्वाद को प्रभावित नहीं करता है। इस प्रक्रिया को “लैक्क्वेरिंग” के रूप में जाना जाता है।

दो प्रकार के लैक्क्वेर का उपयोग किया जाता है

a) एसिड प्रतिरोधी: – एसिड प्रतिरोधी लैक्क्वेर एक सुनहरे रंग का एनेमल है और इसके साथ लेपित किया जा सकता है जिसे R- एनेमल या AR डिब्बे कहा जाता है। इन डिब्बे का उपयोग अम्लीय फलों को पैक करने के लिए किया जाता है जो दो प्रकार के होते हैं

(a) जिनमे पानी में अघुलनशील रंग होते होते हैं, जैसे आड़ू, अनानास, खुबानी, अंगूर और

(b) जिनमें पानी में घुलनशील रंग होते है, उदाहरण के लिए रस्पबेरी, स्ट्रॉबेरी, आलू बुखारा, और रंगीन अंगूर

b) सल्फर प्रतिरोधी: – यह लैक्क्वेर भी सुनहरे रंग का होता है और इसके साथ लेपित डिब्बे को C-एनेमल या S.R डिब्बे कहा जाता है। ये केवल बिना एसिड वाले भोजन के लिए हैं और अत्यधिक एसिड उत्पाद के लिए उपयोग नहीं किए जाने चाहिए क्योंकि एसिड लैक्क्वेर को खत्म कर देती है। इन डिब्बे का उपयोग मटर, मक्का, लीमा बीन, लाल राजमा आदि के लिए किया जाता है।

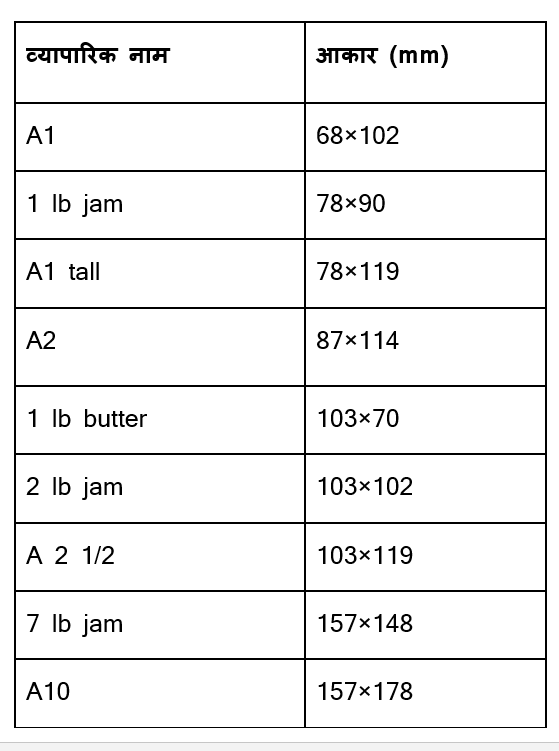

तालिका: फलों और सब्जियों की डिब्बाबंदी में उपयोग किए जाने वाले डिब्बे के व्यापारिक नाम और आकार।

कुछ लाभों के कारण कांच के कंटेनरों की तुलना में टिन के कंटेनरों को प्राथमिकता दी जाती है

a) निर्माण में आसानी

b) प्रसंस्करण का सामना करने की ताकत

c) हल्के होते है

d) संभालने में आसानी

e) सस्ता और

f) उच्च गति मशीनों द्वारा नियंत्रित किया जा सकता है।

2. ग्लास कंटेनर

कांच के कंटेनरों में टिन के डिब्बे की तुलना में अलग फायदे होते हैं

a) दृश्यमान सामग्री को आसानी से प्रदर्शित किया जा सकता है, और

b) इन्हें बार-बार इस्तेमाल किया जा सकता है।

c) उच्च गुणवत्ता का ग्लास खाद्य सामग्री को दूषित नहीं करता है,

इसलिए, ऐसे कंटेनरों को शिशु आहार की पैकिंग के लिए प्राथमिकता दी जाती है, लेकिन नाजुक होने के कारण हैंडलिंग और प्रसंस्करण के दौरान अतिरिक्त देखभाल की आवश्यकता होती है।

कांच के कंटेनरों के नुकसान

- कांच के कंटेनर नाजुक/भंगुर होते हैं, इसलिए संभालने के दौरान बहुत सावधानी बरतने की आवश्यकता होती है।

- कांच के कंटेनर वजन में भारी होते हैं।

- कांच के कंटेनरों का निपटान (Disposing) आसान नहीं है।

कांच के कंटेनरों के प्रकार

- बोतलें: बोतलों में संकीर्ण गर्दन होती है और ऊपर से छोटा मुँह होता है। संकीर्ण गर्दन डालने की सुविधा प्रदान करती है और बंद होने के आकार को कम करती है। बोतलों का उपयोग तरल पदार्थ और छोटे आकार के ठोस पदार्थों को पैक करने के लिए किया जाता है।

- जार: इनकी कोई सराहनीय गर्दन नहीं होती है लेकिन ये चौड़े मुंह वाली बोतलें होती हैं। ये साफ करने में आसान होते हैं और इनसे उत्पाद निकालना आसान होता है। इनका उपयोग जैम और पाउडर पैक करने के लिए किया जाता है।

- टंबलर (Tumblers): ये जार के समान होते हैं लेकिन इनमें कोई गर्दन और कोई अंत नहीं होता है। इनका उपयोग जैम और जेली की पैकिंग के लिए किया जा सकता है।

- जग: ये बड़े आकार की बोतलें होती हैं जिनमें पकड़ने के लिए हत्था होता हैं। तरल पदार्थ, खाद्य पदार्थों को बड़ी मात्रा में पैक करने के लिए उपयोग किया जाता है जैसे ½ गैलन या अधिक।

- शीशियां: ये छोटे कांच के कंटेनर होते हैं। दवाइयों की पैकिंग के लिए शीशियों का उपयोग किया जाता है जबकि इंजेक्शन की शीशी (ampoules) का उपयोग मसाले, खाद्य रंग, सुगंध, सुगंध आदि जैसी छोटी मात्रा को पैक करने के लिए किया जाता है।

फलों और सब्जियों की डिब्बाबंदी के चरण

1. कच्चे माल का चयन/प्राप्ति: डिब्बाबंदी के लिए, फल समान रूप से परिपक्व, दृढ़, दोष, कीट क्षति और विकृति से मुक्त होने चाहिए। इस प्रकार, डिब्बाबंदी के लिए कच्चे माल के चयन में उचित परिपक्वता पर कटाई एक महत्वपूर्ण कदम है।

- डिब्बाबंदी के लिए परिपक्व अवस्था में काटे गए सेब, नाशपाती, आड़ू और केले को प्राथमिकता दी जाती है।

- अधिक पके फल खराब गुणवत्ता वाले उत्पाद देते हैं, जबकि कम पके/अपरिपक्व फल आम तौर पर सिकुड़ जाते हैं या डिब्बाबंदी के दौरान सख्त हो जाते हैं।

- मटर, बीन्स आदि को छोड़कर सब्जियों की कटाई परिपक्व अवस्था में की जाती है ताकि वे निर्जमीकरण के दौरान ताप को सहन कर सकें।

- हरी बीन्स, हरी मटर, भिंडी जैसी सब्जियां कोमल और मिट्टी, गंदगी आदि से मुक्त होनी चाहिए।

- टमाटर सख्त, पूरी तरह से पके और समान रूप से गहरे लाल रंग के होने चाहिए।

2. धुलाई: फलों और सब्जियों को आम तौर पर पानी से धोया जाता है ताकि धूल, गंदगी और सतह के सूक्ष्म-वनस्पति को हटाया जा सके। आड़ू, खूबानी आदि फलों का छिलका उतार दिया जाता है इसलिए छीलने से पहले उन्हें नहीं धोया जाता है। दूसरी ओर, छीलने के बाद धोने से विटामिन और खनिज निकल जाते हैं इसीलिए ऐसा नहीं किया जाना चाहिए। धोने के विभिन्न तरीकों में पानी में भिगोना या हिलाना, ठंडे या गर्म पानी के स्प्रे से धोना आदि शामिल हैं।

- डिटर्जेंट का उपयोग अक्सर पानी में धोने के लिए किया जाता है।

- सब्जियों को कीटाणुशोधन के लिए पोटेशियम परमैंगनेट या क्लोरीन (25-50 पीपीएम) के तनु घोल में भिगोया जा सकता है।

3. छँटाई और ग्रेडिंग: छँटाई और ग्रेडिंग घटिया या क्षतिग्रस्त वस्तु को हटाना सुनिश्चित करता है। छँटाई के लिए, प्रशिक्षित कर्मियों के साथ साथ, निरीक्षण बेल्ट का उपयोग भी किया जा सकता है, जो डिब्बाबंदी के लिए अनुपयुक्त गुणवत्ता वाले उत्पाद को हटाते हैं।

- फलों और सब्जियों को प्रारंभिक छँटाई के बाद आकार, रंग आदि के संबंध में एक समान गुणवत्ता प्राप्त करने के लिए वर्गीकृत किया जाता है।

- श्रम लागत को कम करने के लिए स्वचालित रंग छँटाई मशीन का उपयोग किया जा सकता है।

- यांत्रिक ग्रेडिंग के लिए, फलों और सब्जियों को विभिन्न व्यास के छिद्रों के साथ स्क्रीन के ऊपर से गुजारा जाता है।

- नरम और बेरी फलों की आम तौर पर हाथों से ग्रेडिंग की जाती है।

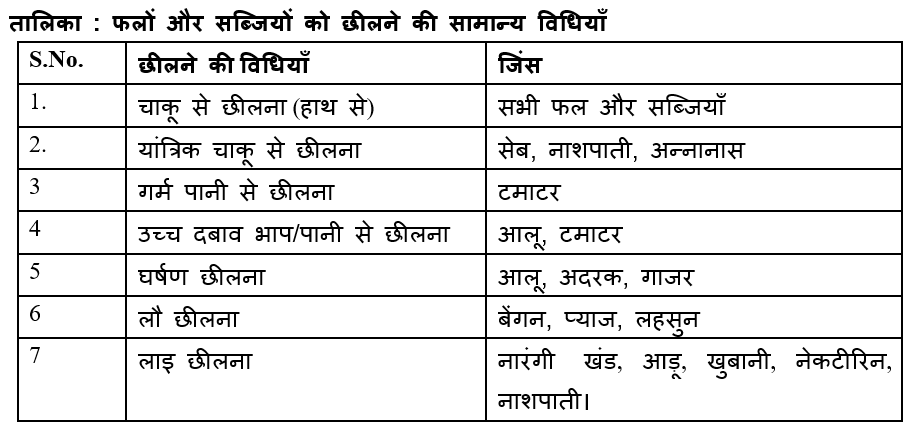

4. छीलना, कोरिंग और पिटिंग (Peeling, Coring and Pitting): डिब्बाबंदी के लिए फलों और सब्जियों को तैयार करने के लिए ये प्राथमिक क्रिया हैं। फल अथवा सब्जी के प्रकार के आधार पर, छीलने और कोरिंग विधियों का चयन किया जाता है जैसे (1) हाथ या चाकू से (2) मशीन द्वारा (3) गर्मी उपचार द्वारा (4) ले घोल का उपयोग करके। सेब, आड़ू, खुबानी आदि जैसे फलों में कोर और गड्ढों को हाथ से या मशीन (डी-कोरर) द्वारा हटा दिया जाता है।

a) हाथ से छीलना: कई फलों और सब्जियों को चाकू की सहायता से हाथ से छीलकर और काटा जाता है। एक घुमावदार ब्लेड के साथ छीलने वाले चाकू और छीलने की गहराई को नियंत्रित करने के लिए एक विशेष गार्ड का उपयोग अनियमित आकार के फलों को एक समान छीलने के लिए किया जा सकता है।

b) यांत्रिक छीलना: नाशपाती, सेब, गाजर, शलजम, आलू आदि को छीलने के लिए यांत्रिक छीलने, कोरिंग और क्यूबिंग मशीनों का उपयोग किया जाता है। इसी तरह, आड़ू और चेरी को छीलने के लिए स्वचालित पीलर का उपयोग किया जाता है।

c) अपघर्षक छीलना (Abrasive Peeling): इसका उपयोग आलू, अदरक, गाजर आदि को छीलने के लिए किया जाता है। खाद्य पदार्थ को कार्बोरंडम रोलर्स में डाला जाता है या एक घूर्णन कटोरे में रखा जाता है जो कारबोरंडम क्रिस्टल के साथ एक अपघर्षक सतह के रूप में कार्य करता है। पानी की निरंतर आपूर्ति के साथ, घूर्णन अपघर्षक सतह फलों और सब्जियों की सतह से त्वचा को हटा देती है।

e) लौ से छीलना: लौ से छीलने का उपयोग प्याज, लहसुन और बैगन में किया जाता है। पीलर में एक कन्वेयर बेल्ट होता है जो 1000°C से अधिक गर्म भट्टी के माध्यम से भोजन को ले जाता है और घुमाता रहता है। प्याज की बाहरी परत और जड़ के बाल जल जाते हैं और जली हुई त्वचा को हाथ से हटा दिया जाता है।

f) गर्मी या गर्म पानी से छीलना: इस विधि में आड़ू और आलू को भाप या उबलते पानी में डालकर त्वचा को नरम और ढीला किया जाता है, जिसे बाद में मैन्युअल रूप से हटा दिया जाता है। सेब और टमाटर को छीलने के लिए इंफ्रा-रेड हीट पीलिंग का भी इस्तेमाल किया जा सकता है।

g) फ्लैश स्टीम पीलिंग: फ्लैश-स्टीम पीलिंग में, फलों और सब्जियों को धीमी गति से घूमने वाले (4-6 rpm) दबाव (pressurized) वाले बर्तन में डाला जाता है। फल के प्रकार के आधार पर एक निर्दिष्ट अवधि के लिए खाद्य की सभी सतहों को भाप में लाने के लिए एक घूमने वाले बर्तन में उच्च दबाव वाली भाप (1500 kPa) का उपयोग किया जाता है। तुरंत बाद भाप को निकल दिया जाता है, तो त्वचा के नीचे बनने वाली भाप के कारण भोजन की सतह ढीली हो जाती है। अधिकांश छिलके वाली सामग्री को भाप के साथ हटा दिया जाती है और त्वचा के किसी भी निशान को हटाने के लिए अतिरिक्त पानी के स्प्रे के साथ परिष्करण किया जाता है।

h) लाई (Lye) पीलिंग: लाई, कास्टिक सोडा (सोडियम हाइड्रॉक्साइड) या पोटेशियम हाइड्रॉक्साइड (1-2%) का एक उबलता जलीय घोल है जिसका उपयोग छीलने के लिए पर्याप्त पानी की आपूर्ति के साथ और गर्मी स्रोत के संयोजन में किया जाता है। आड़ू, नेक्टेरिन, खुबानी, नारंगी खंड, गाजर और मीठे आलू जैसे फलों और सब्जियों को 1-2 मिनट के लिए उबलते कास्टिक सोडा (1-2%) में डुबो कर छील दिया जाता है उसके बाद ठंडे पानी में डुबोया जाता है। गर्म लाई त्वचा को नीचे के गूदे से ढीला कर देती है जिसे फलों से हाथ की कोमल रगड़ से हटा दिया जाता है। क्षार को बेअसर करने के लिए फल को कुछ सेकंड के लिए हाइड्रोक्लोरिक एसिड या साइट्रिक एसिड के तनु घोल में डुबोया जा सकता है। अपव्यय और छीलने की लागत को कम करने के लिए विधि बहुत तेज और कुशल है। लाई छीलने की प्रभावशीलता लाइ सांद्रता और तापमान, उत्पाद धारण समय और हिलाने पर निर्भर करती है।

5. ब्लांचिंग: फलों और सब्जियों को डिब्बाबंदी से पहले उबलते पानी या भाप से थोड़े समय के लिए उपचार करने के बाद तत्काल ठंडा करना ब्लांचिंग कहलाता है। ब्लांचिंग के मूल उद्देश्य इस प्रकार हैं:

- एंजाइमों को निष्क्रिय करने के लिए

- शुरू में उत्पाद को साफ करने के लिए सूक्ष्मजीवीय भार को कम करना और प्रसंस्करण से पहले उत्पाद को गरम करने के लिए

- डिब्बे में कॉम्पैक्ट पैकिंग की सुविधा के लिए ऊतक को नरम करने के लिए

- कंटेनर में बनने वाले अत्यधिक दबाव को रोकने के लिए कच्चे फल में इंट्रासेल्युलर गैसों को बाहर निकालना।

- ताप प्रसंस्करण के दौरान बेहतर ताप हस्तांतरण के लिए

- कैन में निर्वात सुनिश्चित करने और आंतरिक कैन क्षरण को कम करने के लिए।

ब्लांचिंग या तो गर्म पानी से या भाप का उपयोग करके की जाती है। पानी की ब्लांचिंग आम तौर पर विसर्जन प्रकार या स्प्रे प्रकार की होती है क्योंकि उत्पाद एक कन्वेयर पर चलता है। ब्लांचिंग के लिए केवल मृदु जल का उपयोग किया जाना चाहिए क्योंकि कठोर पानी ऊतकों को सख्त कर देता है और प्राकृतिक बनावट को नष्ट कर देता है।

6. ब्राउनिंग की रोकथाम: कुछ फलों को उनकी नाजुक ऊतक संरचना के कारण ब्लांच नहीं किया जा सकता है, छीलने और टुकड़े काटने के दौरान ऑक्सीजन के संपर्क में आने के कारण होने वाली ऑक्सीडेटिव ब्राउनिंग को रोकने के लिए कुछ रसायनों से उपचारित किया जाता है। ऑक्सीडेटिव ब्राउनिंग कैटेचोल (catechol) और टैनिन के साथ ऑक्सीडेज एंजाइम की क्रिया के कारण होता है और आड़ू, सेब, आलू, मशरूम, चेरी, खुबानी, अंगूर और परसिम्मोन में देखने को मिलती है। ब्राउनिंग को रोकने के लिए उपयोग की जाने वाली सामान्य विधियाँ इस प्रकार हैं:

- सल्फाइट उपचार: फलों को 2000-4000 पीपीएम SO2 युक्त घोल में 2-5 मिनट के लिए डुबोया जाता है। SO2 धूमन का उपयोग आमतौर पर अंगूर के निर्जलीकरण के समय भी किया जा सकता है।

- अम्ल: अम्लता बढ़ाने के लिए उपयोग किए जाने वाले सामान्य अम्लों में साइट्रिक, फ्यूमरिक, टार्टरिक, एसिटिक, फॉस्फोरिक आदि शामिल हैं। घोल का निम्न pH एंजाइम पॉलीफेनोल ऑक्सीडेज के लिए अवरोधक के रूप में कार्य करने के लिए जाना जाता है और इस प्रकार फलों के भूरे होने को रोकता है। छिलके वाले फल, स्लाइस या कटी हुई सतहों को भूरे होने से बचाने के लिए 1-2% साइट्रिक एसिड के घोल में डुबोया जाता है।

- एंटीऑक्सीडेंट: अधिकांश डिब्बाबंद फलों में आमतौर पर एस्कॉर्बिक एसिड का उपयोग एंटीऑक्सिडेंट के रूप में किया जाता है। यह कीवी फल जैसे कुछ फलों में पेरोक्सीडेज के अवरोधक के रूप में कार्य करता है। यह क्विनोन को भी कम करता है, जो पॉलीफेनॉल ऑक्सीडेज द्वारा पॉलीफेनॉल के ऑक्सीकरण पर फेनोलिक यौगिकों में उत्पन्न होते हैं और इस प्रकार भूरे रंगों में उनके रूपांतरण को रोकते हैं।

- चीनी : चीनी की चाशनी का उपयोग ऊतकों में हवा को आंशिक रूप से बाहर करके ऑक्सीकरण को रोककर छिलके और कटे हुए फलों में ब्राउनिंग को रोकने के लिए किया जाता है। बनावट, रंग और स्वाद के नुकसान के विरुद्ध एक प्रभावी एजेंट के रूप में चीनी को एस्कॉर्बिक एसिड और साइट्रिक एसिड के साथ मिलाया जाता है।

- नमक: छिले और कटे हुए फलों और सब्जियों को 1-2% नमक के घोल में डुबाने से भी एंजाइमेटिक ब्राउनिंग नहीं होती है, क्योंकि नमक पॉलीफेनोल ऑक्सीडेज के लिए अवरोधक के रूप में कार्य करता है।

7. डिब्बे में भरना: किसी भी चिपकी हुई धूल या अन्य पदार्थों को हटाने के लिए टिन के डिब्बे को गर्म पानी या स्टीम जेट में धोया जाता है। फिर डिब्बे को गर्म पानी की टंकी में डुबो कर निर्जमीकृत कर दिया जाता है या उपयोग करने से पहले डिब्बे को स्टीम स्टरलाइज़िंग टनल से गुजारा जाता है। आम तौर पर, सादे डिब्बे का उपयोग किया जाता है, हालांकि, प्लम, काले अंगूर जैसे रंगीन फलों के लिए; स्ट्रॉबेरी, आदि के लिए वार्निश (lacquered) किये डिब्बे उपयोग किये जाते हैं। वजन को ध्यान में रखते हुए फल और सब्जी या तो स्लाइस, आधा, या पूरों को डिब्बे में भर दिया जाता है।

8. सिरपिंग या ब्राइनिंग: डिब्बे फलों के लिए गर्म चीनी की चाशनी (35-55%) और सब्जियों के लिए गर्म ब्राइन (2-10%) सांद्रता से भरे जाते हैं। सिरपिंग या ब्राइनिंग का उद्देश्य प्रसंस्करण के दौरान खाद्य टुकड़ों के भीतर गर्मी के हस्तांतरण में मदद करना है। यह डिब्बाबंद उत्पाद के स्वाद में भी सुधार करता है, कैन में फल या सब्जियों के बीच के अंतर को भरता है। सिरप या ब्राइन को 79-82°C के तापमान पर कैन में भरा जाता है, जिससे 0.32-0.47cm हेड स्पेस रखा जाता है।

9. निकास (Exhausting): एग्जॉस्टिंग एक यूनिट ऑपरेशन है जिसमें सीलिंग से पहले कैन की सामग्री से व्यावहारिक रूप से सारी हवा निकाल दी जाती है। निकास और वैक्यूम के निर्माण का उद्देश्य कैन में अवायवीय वातावरण बनाना है जो सूक्ष्म जीवों से खराब होने को रोकेगा। सामग्री से हवा को हटाने से टिन प्लेट के क्षरण और पिन होलिंग और कैन सामग्री के मलिनकिरण का खतरा भी कम हो जाता है। निकास विटामिन सी के बेहतर प्रतिधारण में मदद करता है। हीटिंग के दौरान सामग्री के फैलने और सिकुड़ने से कैन के अत्यधिक भरने से बचने में मदद मिलती है। (मकई और मटर नमकीन पानी में उबालने पर फैलते हैं जबकि चीनी की चाशनी में गर्म करने पर स्ट्रॉबेरी सिकुड़ जाती है)। कैन में वैक्यूम उच्च तापमान पर या गर्म वातावरण में भंडारण के दौरान कैन को फूलने से रोकता है। यह निर्जमीकरण के दौरान अत्यधिक दबाव और तनाव को भी रोकता है।

हेडस्पेस गैस को हटाने और वैक्यूम बनाने के लिए आमतौर पर डिब्बे को निकास करने के तीन तरीके हैं।

- गर्मी/ताप निकास: इस विधि में कैन को ढक्कन से ढका जा सकता है या ढीला सील किया जा सकता है गर्म पानी लगभग 82-87°C के टैंक के अंदर से गुजारा जाता है अथवा एक चलती बेल्ट पर एक ढके हुए भाप बॉक्स के माध्यम से गुजारा जा सकता है। पानी के निकास बॉक्स में, डिब्बे इस तरह से रखे जाते हैं कि पानी का स्तर उनके शीर्ष से 3-2.5 सेमी नीचे रहे। उत्पाद की प्रकृति के आधार पर निकास का समय 5 से 25 मिनट तक हो सकता है। निकास के अंत में, कैन के केंद्र में तापमान लगभग 79°C होना चाहिए। निकास के दौरान, भाप कैन के अंदर की हवा को बदल देती है और गर्म होने पर ही इसे सील कर दिया जाता है।

- भाप प्रवाह या भाप-निर्वात बंद करना: इस प्रणाली में, बंद करने से ठीक पहले कैन हेडस्पेस में उच्च दबाव भाप को (5-8 मिनट के लिए 100°C पर) प्रविष्ट किया जाता है। इस प्रकार, कैन के अंदर की सारी हवा को जल्दी से भाप से बदल दिया जाता है, जो संघनित हो जाएगी और सील करने के बाद वैक्यूम बन जाएगी। गर्म भरण के साथ स्टीम वैक्यूम क्लोजर, कैन में बहुत अधिक निर्वात पैदा कर देता है।

- यांत्रिक निर्वात सीलिंग: हाई-स्पीड यांत्रिक निर्वात सीलिंग में, उत्पाद से भरे हुए डिब्बे और सिरप या ब्राइन को कवर करते हुए, एक क्लिंचर (clincher) के अंदर से गुजारा जाता है जो डिब्बे (पहला ऑपरेशन रोल सीम) को क्लिंच करता है, लेकिन एक एयरटाइट सील नहीं करता है। हेडस्पेस हवा को हटाने के लिए डिब्बे को थोड़े समय के लिए वैक्यूम में लाया जाता है। हालांकि, इस प्रक्रिया के दौरान घुली हुई हवा के साथ कुछ सिरप भी निकाल सकता है। सिरप स्पिलेज से बचने के लिए, वैक्यूम क्लोजिंग से पहले प्री-वैक्यूमाइजिंग स्टेप की सिफारिश की जाती है। उच्च वैक्यूम क्लोजिंग का उपयोग कांच के जार के लिए भी किया जाता है जहां जार को एक बंद कक्ष में रखा जाता है जिनमें उच्च वैक्यूम बनाए रखा जाता है।

10. सीमींग (Seaming)/क्लोजिंग: निकास के तुरंत बाद, डिब्बे को डबल सीमर का उपयोग करके सील कर दिया जाता है।

उत्पाद की सतह को अत्यधिक पकाने से रोकने के लिए डिब्बे को तत्काल बंद करना आवश्यक है। डबल सीमर अलग-अलग डिज़ाइन और क्षमता के होते हैं जैसे हाथ से संचालित, अर्ध-स्वचालित और पूरी तरह से स्वचालित। आधुनिक डबल सीमर उच्च गति (300 कैन प्रति मिनट) पर काम करते हैं जबकि तरल उत्पादों को 1600 प्रति मिनट की गति से कैन में सील कर दिया जाता है।

11. कूट लेखन/एम्बॉसिंग: कैन के बंद होने के बाद उसकी पहचान करने के लिए उसके ढक्कन पर कोडिंग आवश्यक है। कोड उत्पाद के बारे में आवश्यक जानकारी प्रदान करता है जैसे कैनिंग यूनिट का नाम, कैन में पैक किया गया उत्पाद, पैकिंग की तारीख; लॉट नंबर आदि। सीलिंग से ठीक पहले कैन के दूसरे ढक्कन (अंत कवर) पर कोडिंग की जाती है।

12. ताप संसाधन (Heat processing): सीलिंग के बाद डिब्बे की सामग्री को निर्जमीकृत करने के लिए तुरंत हीटिंग रिटॉर्ट्स में स्थानांतरित कर दिया जाता हैं। ताप संसाधन में डिब्बों में सूक्ष्मजीवों द्वारा खराब होने की सभी संभावनाओं को खत्म करने के लिए एक पूर्व निर्धारित समय और तापमान पर गर्म किया जाता हैं। अधिक गर्म करने से बचना चाहिए क्योंकि यह उत्पाद की बनावट, स्वाद और दिखावट को खराब करता है। आम तौर पर सभी फलों और अम्लीय सब्जियों को उबलते पानी (100°C) में संतोषजनक ढंग से संसाधित किया जा सकता है क्योंकि एसिड की उपस्थिति बैक्टीरिया और उनके बीजाणुओं के विकास को रोकती है। जबकि गैर अम्लीय सब्जियों (टमाटर और रूबर्ब को छोड़कर) को दबाव (pressure) में लगभग 115-121°C के उच्च तापमान पर संसाधित किया जाता है। यह सुनिश्चित करने की आवश्यकता होती है कि आवश्यक तापमान कैन के केंद्र तक पहुंच जाए। अधिक गर्मी प्रतिरोधी बैक्टीरिया के बीजाणुओं को नष्ट करने के लिए कैन के केंद्र में तापमान पर्याप्त रूप से लंबे समय तक बनाए रखा जाना चाहिए।

संसाधित किए जाने वाले फलों और सब्जियों के प्रकार के अनुसार प्रसंस्करण के तरीके अलग-अलग होते हैं। अधिकांश फल और एसिड सब्जियां (पीएच <4.5) वाले डिब्बे खुले कुकर, निरंतर बिना हिलने वाले (non agitating) कुकर और निरंतर हिलने वाले कुकर में गरम किए जाते हैं।

13. ठंडा करना: प्रसंस्करण के तुरंत बाद, सीलबंद डिब्बे को तेजी से लगभग 35-40°C तक ठंडा किया जाता है ताकि पकाने की प्रक्रिया को रोका जा सके और स्टॉक को जलने से बच सके। लंबे समय तक गर्म करने से एक घटिया और असमान उत्पाद बनता है, जैसे आड़ू और नाशपाती का रंग गहरा हो जाता है, टमाटर भूरे रंग के हो जाते हैं और स्वाद में कड़वे हो जाते हैं जबकि मटर अधिक पके हुए स्वाद के साथ गूदेदार हो जाते हैं। ठंडे पानी की टंकियों में गर्म कैन को डुबोकर या गुजार कर, ठंडे पानी के जेट के साथ डिब्बे को स्प्रे करके, ठंडे पानी को प्रेशर कुकर में डालकर या डिब्बे को हवा में लाकर शीतलन किया जाता है। ठंडा करने के लिए उपयोग किया जाने वाला पानी असंक्षारक, बैक्टीरिया और खमीर मुक्त और क्लोरीनयुक्त होना चाहिए।

14. भंडारण: ठंडा करने के बाद, बाहरी सतह को सूखने देने के लिए डिब्बे को ढेर कर दिया जाता है, क्योंकि नमी के एक छोटे से अंश से भी जंग लगने की संभावना होती है। फिर डिब्बे को या तो मैन्युअल रूप से या लेबलिंग मशीन का उपयोग करके लेबल किया जाता है और लकड़ी या गत्ते के बॉक्स में पैक किया जाता है। उन्हें ठंडी और सूखी जगह (30°C से नीचे) में संग्रहित किया जाना चाहिए। पर्याप्त रूप से संसाधित डिब्बे आमतौर पर कम से कम एक वर्ष तक स्वीकार्य उत्पाद गुणवत्ता सुनिश्चित करते हैं। थर्मोफिलिक वृद्धि और खराब होने के जोखिम को रोकने के लिए उच्च तापमान पर डिब्बे के भंडारण से बचा जाना चाहिए।

फलों और सब्जियों की बॉटलिंग (Bottling)

फलों के घरेलू संरक्षण के लिए बोतलें बहुत अच्छे कंटेनर साबित हुई हैं। हालांकि उनकी शुरुआती लागत अधिक है, लेकिन अगर सावधानी से संभाला जाए तो उन्हें कई बार इस्तेमाल किया जा सकता है और कई सालों तक चलाया जा सकता है। फल कांच के माध्यम से आकर्षक लगते हैं और धात्विक स्वाद विकसित नहीं करते हैं। बॉटलिंग के लिए सीलिंग मशीन की आवश्यकता नहीं होती है लेकिन यह निर्माता के दृष्टिकोण से उपयुक्त नहीं होती है क्योंकि प्रारंभिक पूंजी की आवश्यकता अधिक होती है। विभिन्न आकार और रूप के और विभिन्न प्रकार के हर्मेटिक सील के साथ कई प्रकार के कांच के कंटेनर होते हैं।

बॉटलिंग के लिए प्रक्रिया

- बोतलों को अच्छी तरह से धोया और कीटाणुरहित किया जाता है।

- जार या बोतल के शीर्ष पर लगभग 3 सेमी की जगह छोड़कर फलों के स्लाइस भरे जाते हैं।

- विभिन्न फलों के लिए अनुशंसित चीनी की उबलती हुई गर्म चाशनी को 1-1.5 सेमी की खाली जगह (head space) छोड़कर भर दिया जाता है।

- निकास और निर्जमीकृत: बोतलों के अलग-अलग निकास की आवश्यकता नहीं होती है और इन्हे एक साथ बोतलों के नीचे कपड़े का पैड (नकली तल) लगाकर निर्जमीकृत किया जाता है।

- बोतलों को अचानक गर्म पानी में नहीं डुबोना चाहिए, अन्यथा तापमान में अचानक वृद्धि के कारण वे टूट सकती हैं। पानी का तापमान सामग्री के समान ही होना चाहिए और धीरे-धीरे बढ़ाना चाहिए और बोतलों को आवश्यक समय के लिए उबलते पानी में रखा जाना चाहिए।

- निर्जमीकरण की शुरुआत में ढक्कन ढीले छोड़ दिए जाते हैं और उबलते पानी का स्तर बोतल के गले तक आ जाना चाहिए।

- जब निर्जमीकरण की प्रक्रिया समाप्त हो जाए, तो बोतलों और जार के मुंह को तुरंत कसकर बंद कर देना चाहिए।

- बोतलों को ठंडा किया जाता है और बोतलों को सुखाने के बाद लेबल किया जाता है। बोतलों में संरक्षित उत्पादों को अधिक आकर्षक लेबल की आवश्यकता होती है।

- ठंडी और सूखी जगह पर स्टोर करें।

डिब्बाबंद खाद्य पदार्थों के खराब होने के कारण

डिब्बाबंद उत्पादों का खराब होना दो कारणों से हो सकता है:

(A) भौतिक और रासायनिक परिवर्तन

(B) सूक्ष्मजीवों द्वारा

(A) भौतिक और रासायनिक परिवर्तन

1) फूलना (Swell): – जब अच्छे निर्वात वाले स्पष्ट रूप से सामान्य और परिपूर्ण कैन का पैंदा उभर आता है तो इसे ‘स्वेल’ या ‘ब्लोअर’ कहा जाता है। उभार माइक्रोबियल या रासायनिक क्रिया द्वारा गठित गैसों के सकारात्मक आंतरिक दबाव के कारण होता है।

(a) हाइड्रोजन फुलाव (Hydrogen Swell): इस प्रकार का उभार/फुलाव कैन की धातु पर खाद्य अम्ल की क्रिया द्वारा उत्पन्न हाइड्रोजन गैस के कारण होता है। फुलाव ‘फ़्लिपिंग’ से लेकर ‘हार्ड स्वेल’ तक होता है। भोजन आम तौर पर हानिकारक सूक्ष्मजीवों से मुक्त रहता है और उपभोग किया जाता है।

(b) फ्लिपर (Flipper): कैन सामान्य दिखाई देता है, लेकिन जब टेबलटॉप पर रखा जाता है तो एक या दोनों छोर उभावदार हो जाते हैं लेकिन थोड़े दबाव के साथ सामान्य स्थिति में वापस धकेला जा सकता है। इस तरह के कैन को ‘फ्लिपर’ कहा जाता है और यह फुलाव या हाइड्रोजन फुलाव का प्रारंभिक चरण हो सकता है। यह ओवरफिलिंग के कारण अथवा कम निकास या सड़ने के कारण गैस के दबाव के कारण भी हो सकता है।

(c) स्प्रिंगर (Springer): एक कैन के एक या दोनों सिरों पर हल्की उभार को ‘स्प्रिंगर’ कहा जाता है जो हाइड्रोजन फुलाव का प्रारंभिक चरण हो सकता है अथवा ओवरफिलिंग या कैन की अपर्याप्त निकास (exhaust) के कारण हो सकता है। उभरा हुआ सिरा (या कम से कम एक छोर) मूल स्थिति में वापस दबाया जा सकता है, लेकिन कुछ समय बाद फिर से उभर जाएगा।

(d) नरम फुलाव (Soft swell): इस अवस्था में, कैन के दोनों सिरे उभर आते है जिसे दबाकर सामान्य स्थिति में लौटाया जा सकता है, लेकिन दबाव हटा दिए जाने पर वापस अपनी उसी स्थिति में आ जाता है। इस प्रकार के फुलाव को “सॉफ्ट स्वेल” कहा जाता है और यह लगभग फ्लिपर के समान होती है।

(e) कठोर फुलाव (Hard) Swell): यह फुलाव का अंतिम चरण है। उभरे हुए सिरों को वापस सामान्य स्थिति में नहीं दबाया जा सकता और डिब्बे अंततः फट जाते हैं।

हाइड्रोजन फुलाव को रोकने के लिए निम्नलिखित सावधानियां आवश्यक हैं:

i) डिब्बे बनाने के लिए अच्छी गुणवत्ता वाली टिन प्लेट का उपयोग किया जाना चाहिए। गुणवत्ता टिन कोटिंग की सरंध्रता से संबंधित है। सरंध्रता जितनी अधिक होगी, क्षरण की संभावना भी उतनी ही अधिक होगी।

ii) चेरी, आम, पपीता आदि जैसे कम अम्लता वाले फलों को डिब्बाबंद करने के लिए इस्तेमाल होने वाले सिरप में लगभग 5% साइट्रिक एसिड मिलाया जाना चाहिए।

iii) निकास से पहले ढक्कन लगाने के लिए कैन में 0.6 से 0.9 सेमी का एक शीर्ष स्थान (हेड स्पेस) छोड़ा जाना चाहिए।

iv) कैन में एक उच्च वैक्यूम सुनिश्चित करने के लिए ढक्कन को निकास (exhaust) से पहले मजबूती से बंद या क्लिंच किया जाना चाहिए।

v) कैन को काफी लंबे समय तक निकास किया जाना चहिये, लेकिन उत्पाद की गुणवत्ता को अनुचित रूप से प्रभावित किए बिना।

vi) सीलिंग के समय तापमान 74°C से कम नहीं होना चाहिए।

vii) उच्च भंडारण तापमान पर हाइड्रोजन का निर्माण अधिक होगा, जिसके परिणामस्वरूप अंत में कैन फूल जाएगा, इसलिए डिब्बाबंद उत्पादों को ठंडी और सूखी स्थिति में संग्रहित किया जाना चाहिए।

2) अधिक भरना (Overfilling): ओवरफिलिंग के कारण खराब होना आम बात है। ताप देने के दौरान, अधिक भरे हुए डिब्बों की सामग्री के विस्तार के कारण तनावग्रस्त हो जाते हैं, और उनमें वैक्यूम की अनुपस्थिति के कारण फूल जाते है। यदि डिब्बों को ढंग से एग्जॉस्ट किया जाता हैं, तो अतिरिक्त सामग्री विस्तार के कारण उसमें से निकल जाती है और इस प्रकार अधिक भरने के कारण खराब होने से बचा जाता है।

3) दोषपूर्ण रटोर्ट (retort) ऑपरेशन: जब प्रसंस्करण के अंत में भाप का दबाव तेजी से कम हो जाता है, तो डिब्बे के अंदर उच्च दबाव विकसित हो जाता है जिसके परिणामस्वरूप डिब्बों का विरूपण होता है, और ठंडा होने पर डिब्बे ‘फुले हुए दिखाई देते हैं। बहुत पतली टिन प्लेट के डिब्बे का उपयोग नहीं किया जाना चाहिए क्योंकि वे प्रसंस्करण के दौरान डिब्बे में विकसित होने वाले दबाव का सामना नहीं कर सकते हैं।

4) कम निकास (under-exhausting)- अधिकांश हवा को निकालने के लिए डिब्बे एग्जॉस्ट किये जाते हैं। इस प्रकार फलों और सब्जियों को उचित रूप से भरने में मदद करता है और एक अच्छा वैक्यूम भी बनाता है, जो जंग के कारण हाइड्रोजन के उत्पादन के परिणामस्वरूप डिब्बे के अंदर विकसित होने वाले किसी भी दबाव को समायोजित करने के लिए आवश्यक है।

अनुचित रूप से समाप्त डिब्बे में मौजूद गैस के बड़े आंतरिक दबाव के कारण गर्मी प्रसंस्करण के दौरान गंभीर तनाव पैदा हो सकता है। उत्पाद से निकलने वाली गैस की मात्रा और डिब्बे के आकार के आधार पर, कम-निकास हुए डिब्बे मामूली फ़्लिपिंग से लेकर विकृति तक के तनाव को दिखाते हैं। कैन को झुकाकर और उसके सिरों को दबाकर सारी गैस निकाल देनी चाहिए। लगभग 79°C के कम तापमान पर अधिक देर तक निकास (exhaust) से बेहतर परिणाम मिलते हैं, जबकि थोड़े समय के लिए लगभग 87°C तापमान ठीक रहता हैं, बशर्ते डिब्बे उसी तापमान पर बंद हों। हालांकि, डिब्बे को निकास करने का लाभ जल्दी से खो जाता है यदि इन्हें बंद करने से पहले काफी ठंडा होने दिया जाता है। इसलिए, निकास के बाद और बंद करने से पहले डिब्बे को किसी भी तरह से अनुचित रूप से ठंडा करने से बचना चाहिए।

5) पैनलिंग (Panelling): आमतौर पर बड़े आकार के डिब्बे में देखा जाता है कि बॉडी के अंदर उच्च वैक्यूम के कारण बॉडी को अंदर की ओर धकेला जाता है। यह तब भी होता है जब टिन की प्लेट पतली होती है या कैन को बहुत अधिक दबाव पर ठंडा किया जाता है। बहुत गंभीर मामलों में, सीम रिसाव हो सकता है लेकिन आमतौर पर इसे खराब नहीं माना जाता है।

6) जंग (Rust): बाहरी जंग वाले डिब्बे की अच्छी तरह से जांच की जानी चाहिए और, अगर दीवारों में गड्ढे दिखाई देते हैं, तो उन्हें खराब माना जाना चाहिए और हटा देने चाहिए। जंग से थोड़े प्रभावित डिब्बे अगर तुरंत उपयोग नहीं किए जाते हैं तो उन्हें खारिज कर दिया जाना चाहिए। जंग ज्यादातर लेबल के नीचे देखी जाती है और बाद में लेबल को भी प्रभावित करती है। यदि डिब्बे बाहरी रूप से कोटेड हैं तो भी जंग लगने की जांच की जानी चाहिए।

7) अजीब स्वाद (foreign flavour): तैयारी, भरने, भंडारण या यहां तक कि परिवहन के दौरान, कहीं भी स्थितियां अस्वच्छ हो सकती हैं और उत्पाद अजीब या “ऑफ फ्लेवर” विकसित कर सकता हैं। यदि अनुपयुक्त धातु के कंटेनरों का उपयोग किया जाता है, तो “धातु का स्वाद” भी विकसित हो सकता है। नियमित अंतराल पर टिन पैकेजों की जांच की जानी चाहिए, क्योंकि स्वाद एक महत्वपूर्ण विशेषता है।

8) नुकसान: लापरवाही या अज्ञानता के कारण डिब्बे को खराब तरीके से संभालने से उन्हें नुकसान हो सकता है। यदि कोई डिब्बा रिसाव या गंभीर विकृति के लक्षण दिखाता हैं तो उसे अस्वीकार कर दिया जाना चाहिए।

9) अवांछित बनावट: बनावट एक अन्य महत्वपूर्ण विशेषता है, जैसे स्वाद और रंग, जिसे उपभोक्ताओं द्वारा आसानी से पहचाना जा सकता है। मानक बनाए रखने के लिए किसी उत्पाद की बनावट का समय-समय पर परीक्षण किया जाना चाहिए। यद्यपि बनावट को मापने के लिए कोई सटीक पैरामीटर नहीं हैं, “टेंडरोमीटर (Tenderometer)” जैसे उपकरण जो काटने और सापेक्ष कोमलता के प्रतिरोध को मापते हैं, मटर और सेम के लिए उपयोग किए जा सकते हैं।

डिब्बाबंदी के लिए उपयोग किए जाने वाले पानी में मौजूद कैल्शियम लवण मटर और फलियों पर “सख्त प्रभाव” डालते हैं, लेकिन आलू और टमाटर के लिए इस तरह का सख्त होना वांछनीय माना जाता है।

इस बात का ध्यान रखा जाना चाहिए कि नरम फलों के प्रसंस्करण के परिणामस्वरूप उनका गूदा न बन जाए।

10) डिब्बे का क्षरण: सामग्री की अम्लता, विशेष रूप से अत्यधिक अम्लीय फल के कारण डिब्बे क्षत-विक्षत या छिद्रित हो जाते हैं। हाल के वर्षों में, डिब्बे के आंतरिक कोटिंग के लिए बेहतर लैकेर्स (lacquers) का उपयोग करके खराब होने को कम करने का प्रयास किया गया है।

11) रिसाव: एक रिसने वाले कैन को “लीकर” के रूप में जाना जाता है, यह निम्न के कारण हो सकता है: a) दोषपूर्ण सीमिंग, b) पैकिंग करते समय नेल छेद की दोषपूर्ण नेलिंग के कारण, c) सूक्ष्मजीवों से खराब होने के कारण अत्यधिक आंतरिक दबाव से फटने के कारण d) आंतरिक या बाहरी जंग, और e) हैंडलिंग के दौरान यांत्रिक क्षति।

12) श्वास (Breathing): कैन में बहुत छोटा रिसाव हो सकता है जिसके माध्यम से हवा अंदर जा सकती है और निर्वात को नष्ट कर सकती है। हवा में मौजूद ऑक्सीजन के कारण कैन में जंग लगने से भोजन क्षतिग्रस्त हो जाता है लेकिन फिर भी खाने के लिए फिट रहता है।

13) फटना: यह सूक्ष्मजीवों द्वारा भोजन के अपघटन से उत्पन्न गैसों के अतिरिक्त दबाव के कारण हो सकता है, या टिन प्लेट पर खाद्य अम्लों की रासायनिक क्रिया द्वारा बनने वाली हाइड्रोजन गैस के कारण हो सकता है। ऐसे मामलों में डिब्बाबंद उत्पाद उपयोग के लिए उपयुक्त नहीं होता है।

14) बकलिंग (Buckling): कभी-कभी अनुचित तरीके से ठंडा होने के कारण, ‘फुलाव’ जैसा विकृत हो जाता है, हालांकि विरूपण को दबाने से ठीक किया जा सकता है, डिब्बे अक्सर बुरी तरह से तनावपूर्ण होते हैं और तनावपूर्ण सील के माध्यम से सूक्ष्मजीवों के प्रवेश के कारण सामग्री खराब हो जाती है। इस प्रकार के खराब होने को ‘बकलिंग’ के रूप में जाना जाता है। कभी-कभी कैन पर एक चोटी या छोटा उभार बनता है जिसे ‘पीकिंग’ के रूप में जाना जाता है।

15) मलिनकिरण (Discolouration): इसका कैन और उसकी सामग्री की दृश्य परीक्षा द्वारा पता लगाया जा सकता है। मलिनकिरण जैविक कारणों से हो सकता है जैसे एंजाइमैटिक और नॉनजाइमेटिक ब्राउनिंग या धातु संदूषण

से। फलों और सब्जियों में मौजूद एंजाइम पॉलीफेनोल ऑक्सीडेज के कारण होने वाले एंजाइमेटिक ब्राउनिंग को 2% नमक के घोल में छिलके और कटे हुए टुकड़ों को रखने से बचा जा सकता है। नॉनजाइमेटिक ब्राउनिंग a) नाइट्रोजनस यौगिकों और शर्करा, b) नाइट्रोजनयुक्त यौगिक और कार्बनिक अम्ल, c) चीनी और कार्बनिक अम्ल और d) स्वयं कार्बनिक अम्लों के बीच प्रतिक्रिया के कारण होता है। इन प्रतिक्रियाओं को माइलार्ड क्रिया (Maillard Reaction) के रूप में जाना जाता है।

धात्विक संदूषण मुख्य रूप से लोहे और तांबे के लवण के कारण होता है। कुछ फलों और सब्जियों में टैनिन होता हैं जो की टिन प्लेट के घातु के साथ प्रतिक्रिया कर काली फेरिक टैनेट बनाती है, जो खाद्य सामग्री को खराब करती है। कभी-कभी हाइड्रोजन सल्फाइड गैस फलों के एसिड और टिन कोटिंग के बीच की प्रतिक्रिया से उत्पन्न होती है, जो कि टिन प्लेट के लोहे के साथ प्रतिक्रिया करके ब्लैक आयरन सल्फाइड बनाती है। ताँबा भी हाइड्रोजन सल्फाइड के संपर्क में आने पर ब्लैक कॉपर सल्फाइड बनाता है। कांच के कंटेनरों का उपयोग करके, डिब्बे के अंदरूनी हिस्सों को लैकर (lacquer) से कोटिंग करके और लोहे और तांबे के बर्तनों के उपयोग को समाप्त करके धातु के संदूषण से बचा जा सकता है।

16) स्टैक बर्निंग (Stack burning): यदि प्रोसेस्ड कैन को स्टोर करने से पहले पर्याप्त रूप से ठंडा नहीं होने दिया जाता है, तो सामग्री लंबे समय तक गर्म रहती है। इसे ‘स्टैक बर्निंग’ के रूप में जाना जाता है जिसके परिणामस्वरूप मलिनकिरण, पका हुआ स्वाद और बहुत नरम या गूदे जैसा उत्पाद होता है। इसलिए, भंडारण से पहले डिब्बे को जल्दी से लगभग 39 डिग्री सेल्सियस तक ठंडा करना चाहिए।

B) सूक्ष्मजीवीय खराब (microbiological spoilage)

1) पूर्व-प्रसंस्करण खराब होना: इस प्रकार का खराब होना कंटेनरों के भरने और ताप प्रसंस्करण के बीच के समय के अंतराल के कारण होता है। हालांकि प्रसंस्करण जीवों के विकास को रोकता है, इसलिए भरने और प्रसंस्करण के बीच देरी से बचा जाना चाहिए।

2) कम प्रसंस्करण से खराब होना (Under-processing spoilage): डिब्बाबंद खाद्य पदार्थ कम प्रसंस्करण के परिणामस्वरूप थर्मोफिलिक बैक्टीरिया और मेसोफिलिक जीवों द्वारा खराब हो जाते हैं और इसे ‘अंडर-प्रोसेस्ड’ खराब कहा जाता है।

a) थर्मोफिलिक बैक्टीरिया (Thermophilic bacteria): ये बैक्टीरिया 100 डिग्री सेल्सियस के उच्च तापमान पर पनप सकते हैं। यदि डिब्बे को पर्याप्त ठंडा किये बिना संग्रहीत किया जाता है, तो सामग्री ऐसे बैक्टीरिया के ऊष्मायन (incubation) के लिए काफी लंबे समय तक अनुकूल तापमान पर रहती है, जिसके परिणामस्वरूप ये बैक्टीरिया वृद्धि करते हैं और उत्पाद को खराब कर देते हैं। इसलिए, आवश्यक है कि डिब्बे को संग्रहीत करने से पहले लगभग 390C तक ठंडा किया जाए। थर्मोफिलिक बैक्टीरिया बीजाणु बनाकर बढ़ते हैं, कुछ प्रजातियां, जिन्हें फेकूल्टेटीव (facultative) कहा जाता है, 43 डिग्री सेल्सियस पर बढ़ती हैं जबकि कुछ अन्य, जिन्हें ओब्लिगेट (obligate) कहा जाता है, 43 डिग्री से 77 डिग्री सेल्सियस तक बढ़ते हैं। ओब्लिगेट को फेकूल्टेटीव की तुलना में मारना अधिक कठिन होता है। कुछ थर्मोफिलिक हाइड्रोजन उत्पन्न करते हैं, और कुछ अन्य हाइड्रोजन सल्फाइड गैस जो कंटेनरों को काला कर देती हैं। बैक्टीरियल संदूषण से बचने का एकमात्र तरीका है कि डिब्बाबंदी से पहले कच्चे माल को अच्छी तरह से साफ और धो लें। जीवाणु संदूषण के स्रोत पौधे, उपकरण, चीनी, स्टार्च, मिट्टी आदि होते हैं।

i) नीरस खट्टा (flat sour): यह ज्यादातर सब्जियों जैसे गैर-अम्लीय खाद्य पदार्थों में होता है और थर्मोफिलिक जीवाणु प्रजातियों बैसिलस कोगुलांस और बैसिलस स्टेरोथर्मोफिलस (Bacillus coagulans and B. sterothermophilus) के कारण होता है, जो बिना गैस के एसिड का उत्पादन करते हैं। इसलिए, कैन के बाहरी स्वरूप से खराब होने का पता लगाना मुश्किल है। यह लगभग पूरी तरह से अंडर-प्रोसेसिंग के कारण होता है। उत्पाद में एक खट्टी गंध होती है और इसकी अम्लता सामान्य उत्पाद की तुलना में बहुत अधिक होती है। यह खाने के लायक नहीं होता है।

ii) थर्मोफिलिक एसिड (TA) खराब होना: T A खराब होने की स्थिति में क्लोस्ट्रीडियम थर्मोसैकेरोलिटिकम (Clostridium thermosaccharolyticum) द्वारा कार्बन डाइऑक्साइड और हाइड्रोजन के उत्पादन के कारण कैन फूल जाता है। ज्यादातर कम और मध्यम अम्ल वाले खाद्य पदार्थों में ऐसी खराबी होती है। Clostridium thermosaccharolyticum एक ओब्लिगेट (obligate) थर्मोफाइल है और इसलिए, गर्म स्थिति में संग्रहीत डिब्बे में विकसित होता है।

iii) सल्फाइड खराब होना (सल्फर स्टिंकर): यह कम एसिड वाले खाद्य पदार्थों में क्लोस्ट्रीडियम नाइग्रिफिकन्स (Clostridium nigrificans) के कारण होता है। इस जीवाणु के बीजाणु अधिक ताप प्रतिरोधी नहीं होते हैं और इनकी उपस्थिति कम प्रसंस्करण का संकेत है।

b) मेसोफिलिक जीव (Mesophilic organisms): मेसोफिलिक जीवों जैसे क्लोस्ट्रीडियम, बैसिलस, यीस्ट और कवक की कुछ प्रजातियों द्वारा खराब होना भी कम प्रसंस्करण का संकेत है।

क्लोस्ट्रीडियम ब्यूटिरिकम और सी. पेस्ट्यूरियनम (Clostridium butyricum and C. pasteurianum) कार्बन डाइऑक्साइड और हाइड्रोजन के निर्माण के कारण कंटेनर में फुलाव के साथ खाद्य पदार्थों में ब्यूटिरिक (butyric) एसिड-प्रकार के किण्वन का कारण बनता है। क्लोस्ट्रीडियम की अन्य प्रजातियां हाइड्रोजन सल्फाइड और अन्य अवांछनीय गैसों का उत्पादन करती हैं। ये पुटीय सक्रिय अवायवीय आमतौर पर कम एसिड सामग्री जैसे कि सब्जियां, आदि में पनपते हैं, लेकिन कभी-कभी मध्यम अम्लीय भोजन में भी।

कुछ गैस बनाने वाले बेसिली जैसे बैसिलस पॉलीमाइक्सा और बी मैकेरन (Bacillus polymyxa and B. macaron) भी डिब्बाबंद मटर, पालक, आड़ू और टमाटर के खराब होने का कारण बनते हैं।

3) प्रसंस्करण के बाद

सीम के माध्यम से रिसाव के कारण संक्रमण: प्रसंस्करण के बाद बड़ी संख्या में डिब्बे कैन सीम के रिसाव के कारण सूक्ष्मजीवों द्वारा ख़राब होने के लक्षण दिखाते हैं। जिन कैन को पानी से ठंडा किया जाता है उनमें हवा से ठन्डे किये कैन की तुलना में लीक होने की संभावना अधिक होती है। ऐसे में सूक्ष्म जीवों के प्रकार के आधार पर डिब्बे फूल सकते हैं या नहीं भी फूलते और यदि सीम में कोई दोष है तो यह कैन में बनने वाली गैस के मुक्त मार्ग की अनुमति देता है। इसके अलावा, बकलिंग भी सूक्ष्मजीवों के प्रवेश की अनुमति देता है।